Taylor desde su adolescencia comenzó a perder la vista, además, su cuerpo era de complexión débil y no podía participar de los juegos que los otros organizaban como el béisbol y el tenis.Dedicó su vida a concebir cómo mejorar el rendimiento del esfuerzo físico derrochado por los jugadores mediante un diseño más adecuado de los instrumentos por ellos utilizados”. Esta actitud lo marcaría de por vida, para él lo importante era medir el esfuerzo, el lugar y los movimientos para obtener una vasta información y, de ahí, sacar provecho de manera que se diera la mayor eficiencia posible tanto en el deporte como en la producción.

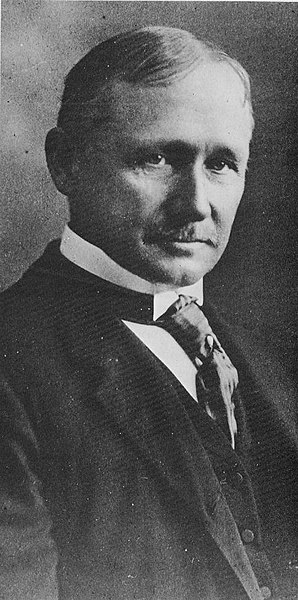

Frederick Winslow Taylor (20 de marzo de 1856 - 21 de marzo de 1915) fue un ingeniero mecánico y economista estadounidense, promotor de la organización científica del trabajo y es considerado el padre de la Administración Científica

El taylorismo corresponde a la división de las distintas tareas del proceso de producción, que conllevan al aislamiento del trabajador y la imposición de un salario proporcional al valor que el obrero añade al proceso productivo. Este fue un nuevo método de organización industrial, cuyo fin era aumentar la productividad y evitar el control que el obrero podía tener en los tiempos de producción.

La organización del trabajo taylorista transformó a la industria en los siguientes sentidos:

• Aumento de la destreza del obrero a través de la especialización y el conocimiento técnico.

• Mayor control de tiempo en la planta, lo que significaba mayor acumulación de capital.

• Idea inicial del individualismo técnico y la mecanización del rol.

• Estudio científico de movimientos y tiempo productivo.

La división del trabajo planteada por Taylor efectivamente reduce los costos y reorganiza científicamente el trabajo, pero encuentra un rechazo creciente del proletariado, elemento que sumado a la crisis de expansión estructural de mercado (por velocidad de circulación de la mercancía) lo llevaría a una reformulación práctica en el siglo XX que es la idea de fordismo.

Según el propio Taylor, las etapas para poner en funcionamiento su sistema de organización del trabajo eran las siguientes:

1. Hallar diez o quince obreros (si es posible en distintas empresas y de distintas regiones) que sean particularmente hábiles en la ejecución del trabajo por analizar.

2. Definir la serie exacta de movimientos elementales que cada uno de los obreros lleva a cabo para ejecutar el trabajo analizado, así como los útiles y materiales que emplea.

3. Determinar con un cronómetro el tiempo necesario para realizar cada uno de estos movimientos elementales y elegir el modo más simple de ejecución.

4. Eliminar todos los movimientos mal concebidos, los lentos o inútiles.

5. Tras haber suprimido así todos los movimientos inútiles, reunir en una secuencia los movimientos más rápidos y los que permiten emplear mejor los materiales más útiles.

La aplicación del sistema de Taylor provocó una baja en los costos de producción y para que el sistema ideado por Taylor funcionara correctamente era imprescindible que los trabajadores estuvieran supervisados en sus tareas. Así se conformó un grupo especial de empleados, encargado de la supervisión , organización y dirección del trabajo en fábrica.